先輩社員の声

入社後は型枠基礎についての研修があります。Oさん

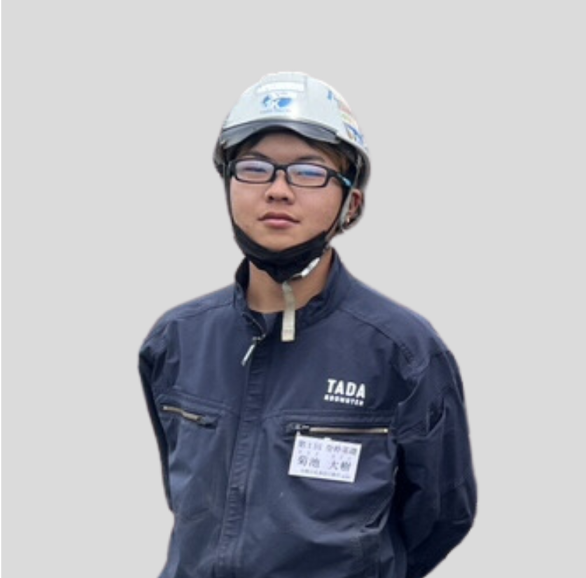

技術の取得の為に日々取り組んでいますRさん

大変なことも多いですが、完成した構造物を見ると達成感を得られます。

現場で必要な資格所得や講習参加などについては会社がサポートしてくれます。

型枠は人の手で組立てなければいけないので、覚えることも多く、大変なこともありますが、一日でも早く自分で現場を任されるように技術の取得の為に日々取り組んでいます。

職長として現場を持つ事を目標に取り組んでいますTさん

入社当時はわからない事ばかりでしたが、失敗しながらも現場を通して成長する事が出来ます。

県内で多数の型枠工事を請負っている実績の多い会社です。

担当される型枠工事を取り仕切る「職長」として現場を持つ事を目標に取り組んでいます。

型枠工事の流れ RC建築物・土木構造物等

1.図面の読込

現場で施工する図面の読込を行い、コンクリート形成に必要な型枠材の拾い出しを行います。

拾い出しは現場で作業をする工程ではありませんが、以降の段取りや建込がスムーズにいくかどうかに影響していきます。

職人が今までの経験から施工性等を意識し必要な型枠材、現場で利用する必要資材の検討をしていきます。

2.加工

拾い出しで作成された型枠加工帳を元に、現場で建込をする型枠材を加工作成します。

型枠材は殆どがベニヤや桟木を使っていますが、施工箇所によってどのベニヤや桟木を使用するのかなどの検討も含めて行っていきます。

3.型枠・必要資材の運搬

自社の車輌積載型トラッククレーンで型枠材やパイプサポート、締固め用の単管パイプ等様々な資材の運搬を行います。

受注した仕事を工期内に間に合わせるために、トラックの活躍は欠かすことができません。

工事を進める上で型枠加工材及び必要資材の運搬は私たちの会社で大きな役割を担っています。

4.墨出し

型枠を設置する位置や方向などを特定するために線や印をつける作業になります。

墨ツボというものを使用し、型枠を建て込む位置を出していきます。

墨を間違えるとコンクリートの位置や仕上がりにも関係していきます。

5.建込

実際に現場内で型枠材を必要な場所に振分け、建込を行います。大きな現場では型枠材をラフタークレーンを用いて必要な場所に振り分けを行います。

墨の位置に合わせて、型枠加工材やパネルを組立ていきます。型枠の精度がそのままコンクリートの形状や仕上がりに影響される重要な作業です。

型枠の形状を正確に組立てることに加え、型枠がコンクリートを打設した時の大きな圧力に耐えうる強固なものかどうか、締固め金物や型枠を支える支保工の確認が大切になります。

経験豊富な職人は打設後の解体の施工性も考えて拾い出し~建込の工程を進めています。

6.コンクリート打設

実際に建込した型枠にコンクリートを流し込みます。(打設作業)

型枠の精度や締固め状況に問題はないか、コンクリートの打設状況と型枠の確認を合わせて細目に行います。

多くの職人が「コンクリート打設が一番緊張する」と口にし、施工した型枠がカタチに残る大きな局面です。

7.型枠解体・脱型

打設完了後、コンクリートが固まり十分な強度が出た時点で、型枠を脱型・解体していきます。

解体次第ではコンクリートの仕上がりに影響を与えることがあることや、型枠の解体後は別業者の作業が控えていることも多いため、早く・丁寧に型枠脱型作業を行っていきます。

8.材料引下げ

解体した型枠材や締固め資材などの引き下げを行います。型枠材は他の現場で再利用することができる場合もあることから、丁寧な扱いを心掛けています。

一部発生した木材の廃材等は自社焼却炉で処理を行っています。

入社後、富士教育訓練センターで1か月間、型枠の基礎講習を受講しました。

現場で分かりにくい部分や質問しにくいことも研修センターで教えてもらうことができます。

今後は現場で実践を積み、型枠技能士の資格取得をはじめ、技術向上に励んでいきたいです。